SIQ Performance Coating

Unser sagenumwobenes SIQ-Performance Coating wurde von unseren Ingenieuren über Jahre hinweg gemeinsam mit vielen namhaften Playing – und Teachingprofessionals entwickelt. Das Ergebnis ist erwiesenermaßen der Inbegriff für mehr Backspin, mehr Kontrolle und eine längere Haltbarkeit.

Mehr Backspin & eine längere Haltbarkeit

Durch die besondere Zusammensetzung unseres SIQ Performance Coating bleibt der Ball im Treffmoment eine Millisekunde länger auf der Schlagfläche haften. Dadurch entsteht eine bessere Kompression und eine bessere Reibung des Balles. Diese Effekte führen zu mehr Backspin.

Verschiedenste Tests bekannter Hersteller haben gezeigt, dass sich die Grooves mit jedem Schlag verschlechtern. Dadurch verringert sich der Backspin um beachtliche Werte. So ist erwiesen, dass die Wedges der bekannten Hersteller schon nach 100 Schlägen nicht mehr mit den gleichen Spin Werten aufwarten können.

Unser SIQ Performance Coating ist fast so hart wie Diamant, sodass die Schläger deutlich länger halten. In unseren Tests konnten wir auch nach knapp 3000 Schlägen noch die gleichen Spin Werte wie bei den ersten Schlägen feststellen.

Trotz der Härte des Coatings bleibt das weiche Gefühl im Treffmoment unberührt – schließlich ist das Coating nur halb so dick wie ein Haar.

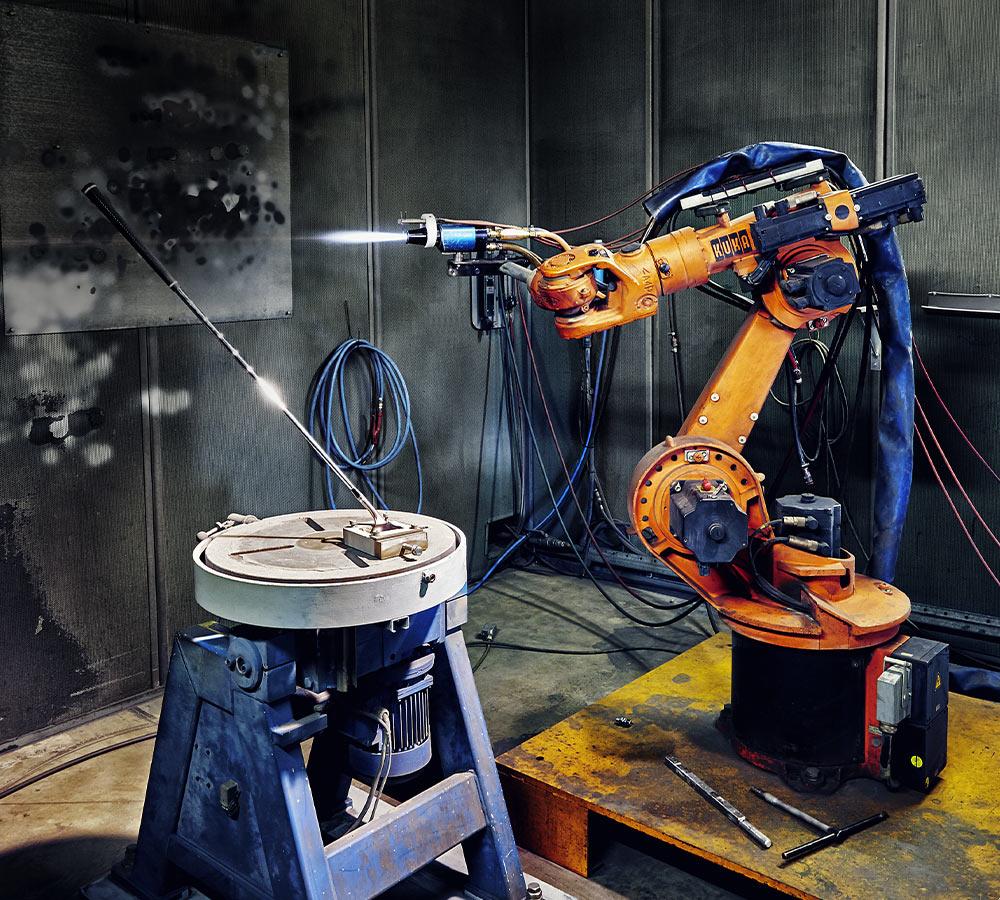

Verfahren

Das Besondere an unseren Schlagflächenbeschichtungen ist zum einen die (streng geheime) Materialzusammensetzung und zum anderen das anspruchsvolle und aufwendige Verfahren, um die Verbindung zwischen den Legierungen der Golfschläger und unseren Coatings herzustellen.

In einem ersten Schritt werden die Schläger vorbereitet: Indem die Schlagflächen in verschiedenen Stufen “gestrahlt” werden, werden unerwünschte Oxyde entfernt. Durch diesen Reinigungsprozess stellen wir sicher, dass keine Fremdkörper unsere Coatings verunreinigen. Im nächsten Schritt wird der Aggregatzustand der Rohmaterialien unserer Beschichtung geändert: Die ursprünglich einzelnen Pulver werden durch Erhitzung vergast und in einen speziellen HVF-Brenner geleitet, mit dem das Gas-Gemisch bei über 5.000 Grad Celsius und mit Mach 3,5 auf die Schlagflächen gebrannt wird. Durch die extrem hohe Temperatur und Geschwindigkeit verbinden sich die Partikel mit der Schlagfläche und erzeugen so gleichmäßige raue Oberfläche – unsere Coatings.